Banc de tests de freinage pour Safran Landing Systems

BANC DE TESTS DE FREINAGE AUTOMOBILE ET AÉRONAUTIQUE

Rénovation du système de conduite

Le banc de freinage « DAISY » est en service à Safran Landing Systems à Villeurbanne depuis 1996. Il permet de tester des freins aéronautiques et automobiles dans différentes situations et de ressortir les caractéristiques du frein testé via un rapport.

L’objectif était de rénover un banc de freinage comportant des matériels et logiciels propriétaires obsolètes pour une solution durable et évolutive offrant une amélioration notable de l’ergonomie et de la fiabilité.

Notre solution a été d’adopter des solutions ouvertes et personnalisées permises par l’utilisation du matériel NI CompactRIO et du logiciel NI LabVIEW, pour remplacer les organes obsolètes et améliorer l’ergonomie.

Une grande variété de grandeurs à mesurer et à contrôler

Ce moyen de test doit gérer un grand nombre de paramètres. Il pilote la pression ou le couple de freinage ainsi que la vitesse de l’arbre moteur permettant de générer un freinage. Une inertie matérielle appliquée à l’arbre moteur à l’aide de huit masses permet d’approcher au plus près l’inertie souhaitée.

La compensation entre l’inertie matérielle et l’inertie souhaitée se fait par une simulation d’inertie en intervenant sur la valeur du couple additionnel fourni par le moteur. Comme les essais doivent s’approcher au maximum des conditions d’utilisation réelles, il convient de contrôler également le débit d’air, la température ambiante et l’hygrométrie.

Enfin, un grand nombre de voies de mesures (températures, déplacement de vérins…) permet de caractériser au mieux le freinage.

Certains équipements à rénover et d’autres non

Alors que la mécanique du banc reste robuste et pertinente, son dispositif de conduite vétuste présentait des coûts de maintenance élevés, des délais d’intervention trop longs et des incertitudes de fiabilité.

Il fallait faire face à l’obsolescence de certains équipements comme le calculateur de pilotage VME, le PC de commande équipé de ses logiciels propriétaires, le régulateur de freinage spécifique et l’automate de gestion de la ventilation climatique.

Par ailleurs, l’exploitation du banc souffrait de pauvreté d’ergonomie de l’ensemble. Il était complexe de créer des programmes d’essai et impossible d’importer des données. De plus, l’affichage des données en cours d’essai était indigent, et les enregistrements inexploitables en l’état.

Améliorer les fonctionnalités existantes

Du point de vue du logiciel, il était nécessaire de conserver les fonctionnalités préexistantes, tout en les améliorant. L’interface de commande devait autoriser le pilotage des différents organes de façon autonome en mode manuel ou réglage.

Pour la réalisation des essais proprement dits, l’ajout d’un mode automatique était primordial. Les essais sont lancés à partir de feuilles d’essais définissant des cycles de freinage avec le paramétrage des différentes conditions de réalisation et le cadencement des freinages. L’affichage en temps réel des valeurs courantes et la visualisation de leur évolution dans le temps permet le suivi de l’essai de manière précise et rapide.

Le pilotage en temps réel des 1000 chevaux est complexe et dangereux ! De même, la régulation de la pression et du couple doit s’effectuer en assurant la sécurité du matériel en test et de la machine. La simulation d’inertie nécessite l’action directe sur le couple du moteur avec un temps de cycle de 1 ms. Le contrôle du frein (mise en pression et activation) et du couple respecte un temps de cycle de 4 ms. Enfin, il fallait acquérir, traiter et stocker toutes les mesures à une fréquence comprise entre 10 Hz et 500 Hz.

Exploiter le FPGA pour réguler les paramètres critiques

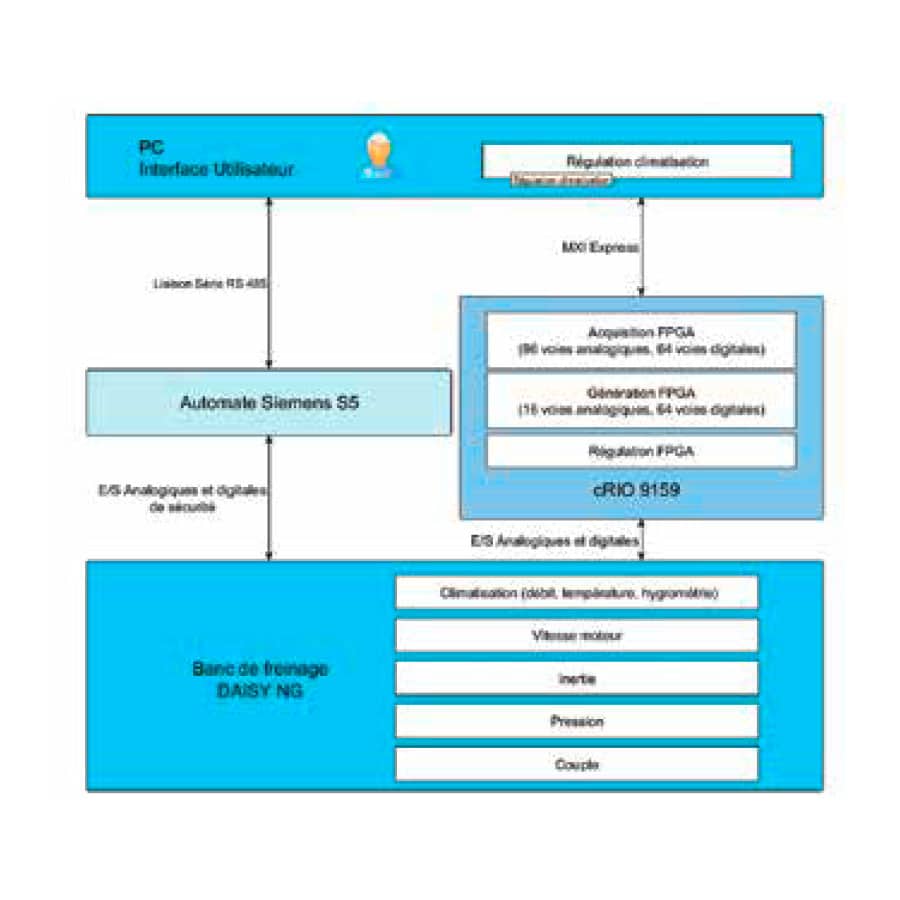

Deux types de régulation sont alors mobilisés : une régulation sur le PC de commande pour la climatisation et une régulation embarquée sur FPGA (intégré dans le châssis RIO MXI-Express) pour les paramètres critiques à évolution rapide (rampes de vitesse, pression, couple).

Vue des deux postes de freinage instrumentés de compétition (Formule 1 et aéronautique :

La sécurité de haut niveau est gérée par le PC (surveillance de dépassements de seuils) qui peut mettre le test en pause ou en arrêt. La sécurité de bas niveau (alertes, alarmes) reste prise en charge par un automate Siemens S5 qui gère certains types d’arrêt. La communication entre l’automate et le PC de commande passe par une liaison série RS 485. Le système peut ainsi fonctionner sans risque pour le matériel et les utilisateurs.

Un châssis RIO MXI-Express pour acquérir et générer

Pour remplacer le système précédent, encombrant et devenu inadapté, l’équipement retenu repose sur un châssis d’extension RIO NI 9159 et une carte MXI-Express pour la communication avec le PC de commande. Grâce à ses 14 emplacements, le châssis NI 9159 permet de câbler toutes les entrées/sorties du banc de freinage à l’aide de

deux modules NI 9205 (64 entrées analogiques +/- 10 V) pour les mesures de vitesse, de couple, de pression, de température et autres

deux modules NI 9263 (8 sorties +/- 10 V en tout) et deux modules NI 9265 (8 sorties 0-20mA en tout) pour le pilotage en tension ou en courant des moteurs et servovalves

un module NI 9426 (32 entrées numériques) pour les comptes-rendus de marche, alertes, défauts et alarmes

un module NI 9476 (32 sorties numériques) pour la commande de marche des moteurs et servovalves, ainsi que la gestion de la climatisation.

Trois emplacements restent disponibles sur le châssis RIO MXI-Express, permettant d’éventuelles extensions.

Du point de vue de l’utilisateur

La manipulation du banc est maintenant considérablement plus aisée. La gestion des essais est basée sur des classeurs Excel comportant trois bases de données distinctes et un classeur de procédures d’essai. Les bases de données donnent accès au matériel, au spécimen et aux demandes d’essai. Le classeur permet de définir les différents essais réalisés dans le temps.

Une macro génère automatiquement une « Feuille d’essai » comportant toutes les informations nécessaires. Cette « Feuille d’essai » est interprétée par le logiciel de pilotage après contrôle syntaxique.

Le panneau d’interface utilisateur principal permet de suivre en temps réel les courbes et les valeurs affichées, de suspendre le défilement, de zoomer… Ainsi, il est possible de visualiser très rapidement toute éventuelle anomalie liée à une mauvaise définition du protocole d’essai, ce qui est primordial pour assurer d’une part une utilisation correcte des matériels, d’autre part, l’adéquation des paramétrages par rapport à la demande.

L’interface visualise le déroulement des phases de test permettant à l’utilisateur de contrôler la bonne progression de ses essais.

Le fruit d’un travail collaboratif

L’utilisation de LabVIEW a permis de réaliser rapidement un prototype des interfaces ; leur approbation a précédé le développement des modules logiciels adaptés aux attentes des exploitants.

Ce projet de grande envergure a nécessité l’alternance de phases conséquentes d’analyse conceptuelle et de validation ; il a démontré l’importance du travail collaboratif entre techniciens, chef de projet de la société Safran Landing Systems et l’équipe développement de Armatan. Le résultat obtenu permet d’envisager sereinement la poursuite des essais de freinages.