Supervision d'un réseau d'hydrocarbures

AÉRONAUTIQUE

Supervision de l'étanchéité dES réseauX de kéroSène de L'aéroport D'ORLY

Le besoin de SMCA et le périmètre projet

La SMCA (Société de Manutention de Carburants Aviation) assure le transport du kérosène par oléoréseaux (pipes) pour les aéroports d’Orly et de Roissy Charles-de-Gaulle. A Orly, le kérosène est d’abord stocké depuis un bac de réception d’environ 50 000 m3. Une fois le carburant certifié conforme, la SMCA l’achemine via deux pipes de transfert vers des bacs d’expédition distants de 4 km, en procédant à une microfiltration. Une fois arrivé dans les bacs d’expédition, le kérosène est à nouveau filtré puis transféré sous le tarmac vers les bouches d’alimentation situées sur les pistes. Dans le cadre de ces différents transferts, SMCA a l’obligation de vérifier qu’il n’y a pas de fuite sur les différents oléoréseaux.

La solution réalisée

L’application réalisée par Armatan en 2000, consiste à détecter et signaler journalièrement les fuites éventuelles sur le réseau situé sous le tarmac, d’environ 2 000 m3. En 2015, le système a été modernisé et étendu au réseau de transfert.

Le principe physique de la détection de fuite consiste à mesurer les variations de pressions entre deux tronçons de réseau identiques. Le débit de fuite est ensuite calculé en ramenant la variation de pression à une variation de volume, en utilisant la valeur de compressibilité du kérosène. La compressibilité du kérosène est très variable en fonction des conditions extérieures, notamment de température. Par conséquent, elle est recalculée automatiquement chaque jour par le système pour avoir un niveau de précision de calcul du débit de fuite de 10 l/h.

Le test de surveillance de fuites consiste en plusieurs étapes réalisées automatiquement par le système :

- La première est la mise en condition des réseaux : pilotage de vannes motorisées, vérification de l’état des vannes manuelles et pompage pour augmenter la pression du réseau pendant la durée du test.

- La deuxième étape consiste à effectuer la mesure de compressibilité par prélèvement d’un volume fixe de kérosène pour chaque réseau et mesure de la variation de pression induite.

- Lors de la troisième étape, des mesures de variation de pression entre réseaux identiques est effectuée pendant plusieurs heures. Si les réseaux sont bien étanches, la variation de pression est proche de 0. Dans le cas contraire, une fuite est détectée et son débit est calculé à l’aide la compressibilité précédemment mesurée.

- Enfin, une fois le test terminé, le réseau est remis à la pression nominale pour que l’exploitation puisse reprendre normalement. En dehors des phases spécifiques au test d’étanchéité, le système

L’application fonctionne sur site 24 heures sur 24 depuis 2000. Chaque jour, l’impression automatique d’un procès-verbal permet au personnel de SMCA de prendre connaissance des résultats.

Afin de garantir le bon fonctionnement du système H24 sur plusieurs dizaines d’années et d’assurer le bon niveau de réactivité en cas de problème, un contrat de maintenance a été mis en place. Ce contrat permet à SMCA de bénéficier d’une visite annuelle afin de vérifier le bon fonctionnement du système.

Au cours de cette visite, une fuite calibrée est simulée afin de vérifier que le système la détecte et évalue correctement le débit de fuite. SMCA bénéficie également d’un support téléphonique en cas de question ou anomalie détectée par le système.

Dans ce cadre, Armatan garantit également le maintien des compétences dans son équipe pour assurer le suivi du système. Une gestion de l’obsolescence des composants est réalisée régulièrement, afin de prévoir leur remplacement pour assurer la continuité de service en cas de panne.

ENVIRONNEMENT TECHNOLOGIQUE

- Ensemble hydraulique :

- Pompes

- Vannes automatiques et manuelles équipées de fins de course

- compteur volumétrique Bopp & Reuther

- Bac « tampon » de kérosène

- Capteur de pression absolue

- Capteur de pression différentielle

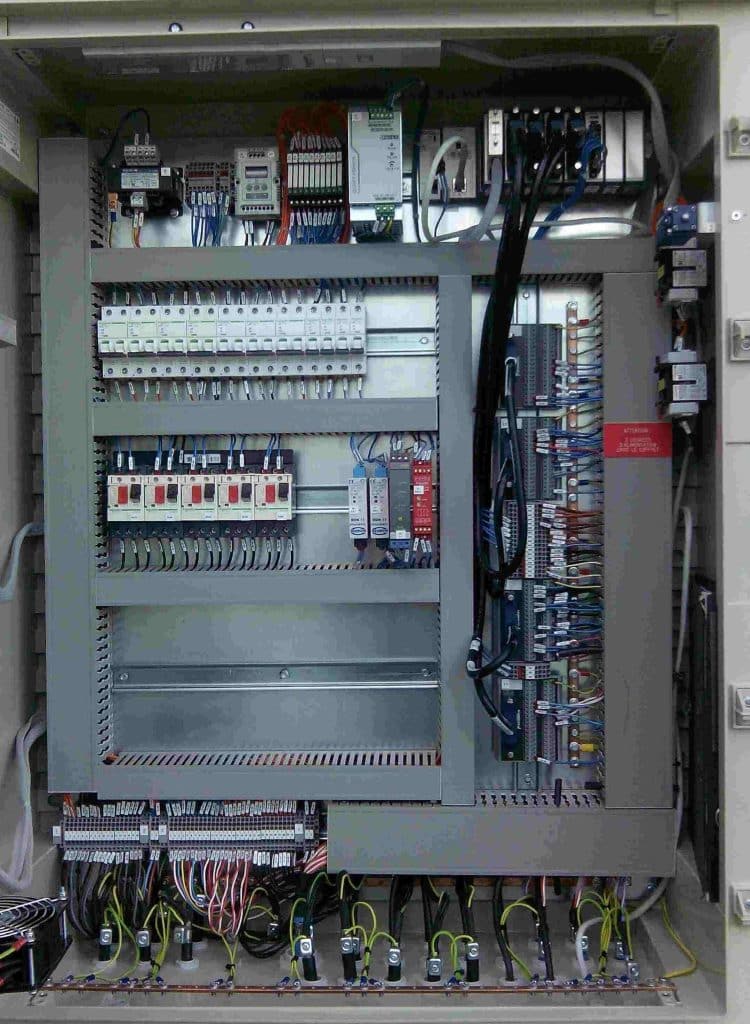

- Coffret électrique :

- alimentation

- relayage de puissance

- centrale d’acquisition :

- 1 châssis NI cRIO-9149

- 1 Module NI-9207 (entrées analogiques) pour effectuer les mesures de pression et de niveau du bac tampon de kérosène

- 1 Module NI-9411 (entrées Tout Ou Rien) pour détecter les tops du compteur volumétrique

- 2 Modules NI-9425 (entrées tout ou rien) pour le contrôle d’états des vannes, des pompes et de l’arrêt d’urgence

- 1 module NI-9476 (sorties tout ou rien) pour les commandes des électrovannes et de la pompe

- 1 Module NI-9472 (sorties tout ou rien) pour les voyants d’état du système

- Logiciel :

- Environnement de développement LabVIEW et LabVIEW FPGA de NI (National Instruments)

- OS : Windows